Прямой монтаж

Технология прямого монтажа (ТМП) является высокоэффективным решением множества задач, возникающих в различных областях - от крепления ограждений и опалубки до монтажа профилей и реек, подвесных систем и инженерных коммуникаций.

Технология включает в себя ряд монтажных пистолетов различного назначения, мощности и производительности; широкую линейку крепежных элементов и готовых монтажных узлов, специально разработанных для многих видов работ; и, наконец, ассортимент строительных патронов, отличающихся по мощности.

Итак, ТМП представляет собой монтажную систему, позволяющую производить закрепление к различным основаниям - таким, как бетон и железобетон (до марки 400 включительно), шлако- и керамзитобетон, полнотелый кирпич, конструкционную сталь (с пределом прочности до 450 МПа) без предварительного засверливания. Таким образом, существенно (до 10 раз) сокращается время, требуемое на монтаж, а большинстве случаев сокращается и стоимость крепежного узла. Важно, что эта технология полностью автономна от источников электропитания, оборудование компактно и хорошо подходит для работ в труднодоступных местах.

Во многих странах ТМП является стандартным методом монтажа в различных областях строительной индустрии.

ПРИНЦИП ДЕЙСТВИЯ

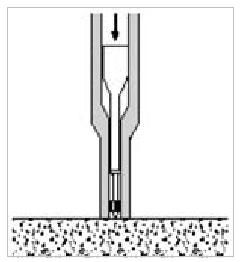

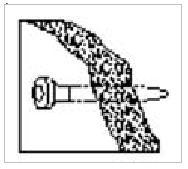

Принцип действия монтажных пистолетов - забивание дюбеля поршнем, разгоняющимся под давлением пороховых газов. При этом силу, воздействующую на дюбель возможно регулировать двумя способами - подбором патрона и, в некоторых моделях пистолетов, механической регулировкой.

Для того чтобы привести монтажный пистолет в действие, необходимо с силой прижать его к основанию. Только в этом случае предохранитель даст возможность сработать спусковому механизму. Это создает защиту от случайного срабатывания. Начальная скорость дюбеля не превышает 90 м/с, что практически исключает возможность его рикошетирования. Поршень тормозится сопротивлением внедряемого дюбеля. Ход поршня ограничен упорами-амортизаторами, предотвращающими сквозной прострел малопрочного основания. При правильной эксплуатации оборудования, что достигается в том числе путем обучения оператора базовым принципам работы с монтажным пистолетом, а также при обязательном использовании средств защиты, можно говорить о сравнительной безопасности этой технологии.

ТИПЫ МОНТАЖНЫХ ПИСТОЛЕТОВ

Монтажные пистолеты можно разделить на однозарядные (ППМ603, ППМ307), с полуавтоматические (с кассетной подачей патронов, ППМ301) и, наконец, полностью автоматические (с кассетной подачей и патронов, и дюбелей, POWERS PA351). Естественно, автоматические пистолеты являются самыми высокопроизводительными, они позволяют повысить скорость работы до 700 монтажных точек в час.

Также пистолеты различаются по диаметру направляющей - 8,10 или 12 мм. Монтажный пистолет должен быть правильно подобран и приспособлен к конкретным видам работ.

ДЮБЕЛИ

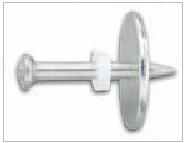

Высокое качество крепления деталей к строительным основаниям дюбелем достигается тем, что он под действием энергии порохового заряда, действующего на поршень, внедряется в строительное основание, частично вытесняет его материал и уплотняет его вокруг себя, создавая при этом поля напряжений, определяющие несущую способность соединения. Кроме того, при забивании дюбеля в металлические конструкции возникают дополнительные силы сцепления, благодаря диффузионному схватыванию и привариванию его к металлу основания. Оптимальная глубина проникания дюбеля, обеспечивающая высокое качество соединения, для строительных оснований из бетона составляет 22-40мм, а стальное основание, как правило, до 12мм, дюбель должен пройти насквозь, и выйти, как минимум, на 6мм. Чтобы соответствовать этим требованиям, дюбели обладают высокой динамической прочностью, продольной устойчивостью, твердостью HR-Сэ 53-56 и высокой пластичностью. Из опыта производства монтажных работ дюбель должен без разрушения выдерживать изгиб на угол до 90°.

Для защиты от коррозии дюбели гальванически цинкуются; толщина покрытия - не менее 5 мкм.

ТИПЫ ДЮБЕЛЕЙ

Дюбели для монтажных пистолетов различаются по диаметру головки и шайбы - эти размеры являются определяющими для применения в том или ином типе монтажных пистолетов. Например, для использования с ППМ603 подходят дюбели с диаметром шайбы 8, 10 и 12мм, т.к. в комплект поставки входят 3 направляющих соответствуюших диаметров. Для работы с ППМ301, ППМ307 или POWERS PA351 возможно применение только дюбелей с шайбой 8 мм.

Следующий важнейший параметр - тип дюбеля. Существует множество модификаций для различных видов монтажных работ, начиная с универсальных, которые предназначены практически для всех типов пистолетов, как однозарядных, так и автоматических (вариант исполнения в кассетах).

|

|

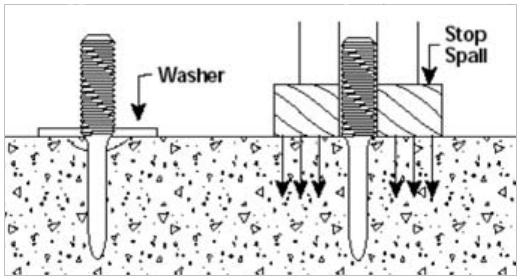

Также производятся дюбели, специально разработанные с учетом специфических требований. В первую очередь можно выделить дюбели с увеличеными шайбами для крепления фанеры, сеток, тонких металических профилей и проч.

Большую перспективу применения имеют дюбели, специально предназначенные для монтажа профилированных листов.

|

|

Отдельную группу составляют готовые крепежные узлы для монтажа инженерных систем и подвесных конструкций.

В случае необходимости применения разъемных соединений используются резьбовые дюбели-шпильки.

В случае необходимости применения разъемных соединений используются резьбовые дюбели-шпильки.

Также следует выделить дюбели для монтажа в металлическое основание. Существенным отличием является специальная насечка, создающая дополнительное трение при вхождении дюбеля в сталь и приводящая к диффузионному схватыванию. Использование специального дюбелей для стали увеличивает несущие возможности монтажных точек в некоторых случаях более чем в 2 раза по сравнению с обычным дюбелями.

Постоянно ведется работа по внедрению в производство новых типов дюбелей, например, для закрепления изоляционных материалов и т.д.

СТРОИТЕЛЬНЫЕ ПАТРОНЫ

Для различных типов пистолетов также используются разные виды строительных патронов. В первую очередь они различаются по калибру - 5.6х16, 6.8х11, 6.8х18.

Патроны всех калибров могут быть использованы как в однозарядных пистолетах, так и в автоматических многозарядных. В последнем случае патроны выпускаются в специальных пластиковых кассетах (лентах).

И, наконец, патроны отличаются по мощности. Каждый патрон, как и его упаковка, снабжен цветовым идентификатором.

Правильный выбор патрона по мощности является важным фактором надежного крепления.

ПРИМЕНЕНИЕ В БЕТОНЕ

Прочность закрепления в бетоне при использовании технологии прямого монтажа напрямую зависит от следующих факторов:

1. Прочность материала основания

2. Твердость и концентрация наполнителей

3. Диаметр стержня дюбеля

4. Глубина вхождения дюбеля

5. Межосевые и краевые расстояния

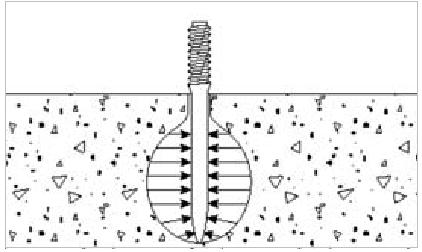

Дюбель входит в бетон, частично вытесняя его материал и уплотняет его вокруг себя, создавая напряжение. Кроме того, сила трения при входе дюбеля создает тепло (температура доходит до 900 °С), благодаря которому происходит схватывание материала основания и тела дюбеля. Эта комбинация из напряжения (распора и уплотнения) бетона и диффузионных процессов позволяет надежно закрепиться дюбелю в материале основания.

Те же процессы происходят при монтаже в полнотелый кирпич.

Понятно, что несущая способность монтажной точки зависит от глубины захода дюбеля. В зависимости от типа дюбеля и материала основания достаточным будет заглубление от 22 до 40мм. В случае большей длины заглубляемой части повышается вероятность изгиба дюбеля, чего можно избежать выбором более мощного патрона.

Важно уменьшать скалывание бетона в месте входа дюбеля различными способами, начиная от правильного выбора патрона, использования пистолетов с направляющей, заканчивающейся специальным кольцом-упором, например ППМ603, и, наконец применением, в случае необходимости, дюбелей с шайбой для уплотнения матерала основания.

ПРИМЕНЕНИЕ В СТАЛИ

Прочность закрепления в металлическом основании также базируется на ряде факторов:

1. Толщина стали

2. Прочностные характеристики стали

3. Диаметр стержня дюбеля

4. Заглубление в основание

5. Межосевые и краевые расстояния

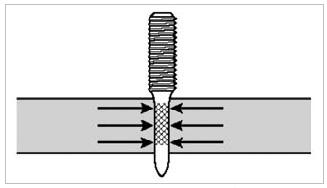

При заходе дюбеля в стальное основание, благодаря эластичности металла, возникает давление на стержень дюбеля, удерживающее его в отверстии.

Кроме того, появляются силы сцепления благодаря диффузионному схватыванию и привариванию его к металлу основания.

Для увеличения несущей способности в стали на дюбель наносится специальная насечка, создающая дополнительное трение и температурный режим, благоприятный для диффузионных процессов . Использование специального дюбелей для стали увеличивает несущие возможности монтажных точек в некоторых случаях более чем в 2 раза по сравнению с обычным дюбелями. Для надежного закрепления дюбель должен пройти стальное основание насквозь и выйти из него как минимум на 6 мм.

Нельзя устанавливать дюбель в местах сварки или нескольких близкорасположенных отверстий из-за возможного локального снижения прочностных характеристик стали.

Слишком высокая мощность удара по дюбелю может привести к эффекту пружины у стального основания, что влечет за собой как минимум уменьшение несущей способности монтажной точки, а может и нанести вред дюбелю и монтажному пистолету.

Во избежание такого эффекта также необходимо, чтобы стальное основание было жестко зафиксировано в зонах установки дюбелей.

ВОЗМОЖНЫЕ ПРОБЛЕМЫ С УСТАНОВКОЙ ДЮБЕЛЯ В БЕТОННОЕ ОСНОВАНИЕ

|

Проблема |

Описание |

Причина |

Возможное решение |

|

Дюбель заглубляется в прикрепляемый материал |

- Неплотный, рыхлый прикрепляемый материал - Слишком тонкий прикрепляемый материал |

- Уменьшение мощности патрона - Использование более длинного дюбеля - Использование дюбелей с увеличенными металлическими шайбами

|

|

|

Дюбель не полностью заглубляется в основание |

- Слишком длинный дюбель - Недостаточная мощность патрона |

- Уменьшение длины дюбеля - Увеличение мощности патрона |

|

Дюбель изгибается |

-Слишком твердый или крупный наполнитель - Арматура находится слишком близко к поверхность - Очень прочный бетон |

- Увеличение мощности патрона - Уменьшение длины дюбеля - Производите установку строго перпендикулярно поверхности |

|

|

Поверхность основания трескается и крошится |

- Напреженный бетон -Слишком твердый или крупный наполнитель - Старый бетон |

- Уменьшение длины дюбеля |

|

|

Деформация головки дюбеля |

-Слишком высокая мощность патрона - Поршень деформирован |

- Уменьшение мощности патрона - Проверьте износ поршня |

ВОЗМОЖНЫЕ ПРОБЛЕМЫ С УСТАНОВКОЙ ДЮБЕЛЯ В МЕТАЛЛИЧЕСКОЕ ОСНОВАНИЕ

|

Проблема |

Описание |

Причина |

Возможное решение |

|

|

Дюбель не заглубляется в основание |

- Слишком прочная сталь - Недостаточна мощность патрона |

- Увеличение мощности патрона |

|

|

Дюбель свободно выходит из основания после установки |

- Слишком тонкое основание - Слишком высокая мощность патрона |

- Уменьшение мощности патрона - Уменьшение длины дюбеля |

|

|

Дюбель ломается |

-Слишком высокая мощность патрона - Слишком длинный дюбель - Очень прочная сталь |

- Уменьшение мощности патрона - Уменьшение длины дюбеля - Проверьте износ поршня |

|

|

Дюбель деформирует прикрепляемый материал |

-Слишком высокая мощность патрона |

- Уменьшение мощности патрона |

|

|

Деформация головки дюбеля |

-Слишком высокая мощность патрона - Поршень деформирован |

- Уменьшение мощности патрона - Проверьте износ поршня |

ВОЗМОЖНЫЕ ПРОБЛЕМЫ С УСТАНОВЛЕННЫМИ ДЮБЕЛЯМИ

|

Проблема |

Описание |

Причина |

Возможное решение |

|

|

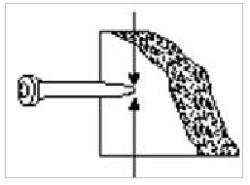

Вырыв дюбеля из материала основания |

Превышение несущей способности дюбеля. Типична коническая форма фрагментов бетонного основания при выходе дюбеля. Из металлического основания, естественно, дюбель выходит, оставляя чистое отверстие |

Увеличение числа монтажных точек для распределения нагрузки |

|

|

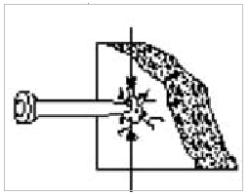

Разрыв стержня дюбеля |

Превышение предельной нагрузки на срез |

- Увеличение числа монтажных точек для распределения нагрузки - Применение дюбеля с большим диаметром стержня |

|

|

Разрыв прикрепляемого материала |

Недостаточная прочность материала закрепляемой детали |

- Увеличение числа монтажных точек для распределения нагрузки - Использование дюбелей с увеличенными металлическими шайбами |

|

|

Вырыв резьбовой шпильки из материала основания |

Возникает при превышении несущей способности дюбеля вследствие излишне приложенного момента при заворачивании гайки. Типична коническая форма фрагментов бетонного основания при выходе дюбеля. Из металлического основания дюбель выходит, оставляя чистое отверстие |

Превышение момента затягивания недопустимо. Ниже приведены максимальные величины момента затягивания резьбового соединения |

МАТЕРИАЛЫ ОСНОВАНИЙ

Технология прямого монтажа применима для многих оснований - таких как бетон, полнотелый кирпич, сталь. В то же время существуют основания, в которые категорически недопустима установка дюбелей. Это, например, чугун, керамика, стекло, гранит, бордюрный камень. Попытки работы с ними чрезвычайно опасны.

Кроме этого, основаниями не могут служить мягкие материалы - дерево, ДСП, пластик.

В любом случае, при использовании ТПМ рекомендуется тест на пригодность конкретного материала основания. Для этого необходимо выбраный дюбель приставить к основанию и ударить по нему молотком. Затем осмотреть острие дюбеля. Если острие не повреждено и в основании остался четкий след от дюбеля, скорее всего, это основание подходит для использования технологии прямого монтажа.

Не рекомендуется для применения ТПМ при следующих результата теста:

1. Наконечник расплющен; на основании практически не осталось следа.

Материал слишком твердый.

2. Поверхность основания трескается или раскрашивается.

Материал слишком хрупкий.

3. Дюбель полностью заходит в основание от удара молотка.

Материал слишком мягкий.

ТИПЫ ПРИЛАГАЕМЫХ НАГРУЗОК

Первое, что необходимо учитывать при выборе типа дюбеля, это виды нагрузок, которые будут приложены к дюбелю.

Вырывающая нагрузка - прилагается по оси дюбеля.

Нагрузка на срез - действует перпендикулярно оси дюбеля вдоль поверхности основания.

Изгибающая нагрузка - также действует перпендикулярно оси дюбеля, параллельно поверхности основания. Ее необходимо учитывать при закреплении деталей толщиной от 15мм.

Также возможно возникновение изгибающей нагрузки при неплотном прилегании прикрепляемой детали к основанию.

РЕКОМЕНДАЦИИ ПО ПРИМЕНЕНИЮ В БЕТОНЕ И КИРПИЧЕ

РЕКОМЕНДОВАНЫЕ НАГРУЗКИ

Естественно, максимальная несущая способность достигается при правильно установленном дюбеле. Для этого монтажник должен быть обучен и иметь достаточный опыт работы с монтажным пистолетом.

Рекомендуется крепление на группу дюбелей для снижения риска неправильного захода одиночного дюбеля.

В таблицах, приведенных ниже, все рекомендованные нагрузки рассчитаны с коэффициентом 1:5 к предельным.

Технология прямого монтажа применима только при статичных нагрузках.

ПРОЧНОСТЬ ОСНОВАНИЯ

Прочность материалов оснований варьируется в очень широких пределах.

В таблицах приводятся рекомендованые нагрузки на различные виды бетонов. Допустимо линейно интерполировать при расчетах нагрузок в случаях применения бетона другой плотности. Обычно нагрузочная способность монтажной точки возрастает с ростом плотности бетона, однако некоторые типы высокопрочных бетонов или бетонов с очень твердым наполнителем могут быть непригодны для использования технологии прямого монтажа.

Для легкого бетона приведены расчетные данные с учетом монтажа тонкой стальной панели и без нее.

Для расчета нагрузок при монтаже в кирпичную кладку важно учитывать существенную разницу в показателях при установке дюбеля в тело кирпича или шов.

Также очень важно перед монтажом в кирпич произвести тестовую установку для выявления реальной нагрузочной способности.

ТОЛЩИНА МАТЕРИАЛА ОСНОВАНИЯ

Толщина основания должна как минимум в 3 раза превышать длину заглубления дюбеля. Вообще не рекомендуется применение в бетонное основание толщиной менее 100мм.

РАССТОЯНИЕ ОТ КРАЯ

Не рекомендуется установка дюбеля ближе 75мм от края во избежания растрескивания основания.

Меньшее краевое расстояние допустимо в отдельных случаях при обязательном предварительном тестировании.

МЕЖОСЕВОЕ РАССТОЯНИЕ

Также не рекомендуется монтаж дюбелей ближе 75мм друг от друга во избежание раскалывания бетона или кирпича.

ПОДБОР ДЛИНЫ ДЮБЕЛЯ

Для определения оптимальной длины дюбеля необходимо к длине заглубления (ок.25мм) прибавить толщину прикрепляемой детали. В случае использования резьбовой шпильки, необходимо при расчете длины резьбовой части учитывать толщину гайки и шайбы, которыми будет закреплена деталь.

Максимальный момент затягивания резьбового соединения при установке резьбовых шпилек в бетон.

| Шпилька 6мм | Шпилька 8мм | Шпилька 10мм |

| 9Н | 14Н | 18Н |

Превышение момента затягивания недопустимо.

РЕКОМЕНДАЦИИ ПО ПРИМЕНЕНИЮ В СТАЛЬНЫХ ОСНОВАНИЯХ

РЕКОМЕНДОВАНЫЕ НАГРУЗКИ

Максимальная несущая способность достигается при правильно установленном дюбеле. Для этого монтажник должен быть обучен и иметь достаточный опыт работы с монтажным пистолетом.

Рекомендуется крепление на группу дюбелей для снижения риска неправильного захода одиночного дюбеля.

В таблицах, приведенных ниже, все рекомендованные нагрузки рассчитаны с коэффициентом 1:5 к предельным.

Технология прямого монтажа применима только при статичных нагрузках.

ПРОЧНОСТЬ МАТЕРИАЛА ОСНОВАНИЯ

Приведенные расчетные нагрузки относятся к стали А36 с учетом полностью заглубленного дюбеля в основание.

В случаях установки дюбелей в сталь более высокой прочности, при неполном заглублении дюбеля необходимо произвести тестовую установку для выявления реальной нагрузочной способности.

ТОЛЩИНА МАТЕРИАЛА ОСНОВАНИЯ

Толщина стального основания должна быть не менее 4мм.

РАССТОЯНИЕ ОТ КРАЯ

Расстояние от края при монтаже дюбеля в стальное основание должно быть не менее 12мм.

МЕЖОСЕВОЕ РАССТОЯНИЕ

Не рекомендуется монтаж дюбелей ближе 40мм друг от друга при монтаже в сталь.

ПОДБОР ДЛИНЫ ДЮБЕЛЯ

Для определения оптимальной длины дюбеля необходимо к толщине стального основания прибавить минимум 6мм, на которые дюбель должен выйти из основания, пройдя насквозь. Затем необходимо прибавть толщину прикрепляемой детали.

В случае использования резьбовой шпильки, необходимо при расчете длины резьбовой части учитывать толщину гайки и шайбы, которыми будет закреплена деталь.

Очень важно правильно подобрать длину стержня резьбовой шпильки. Она не должна быть намного больше, чем сумма толшины стального основания плюс 6мм. В случае применения стержня большей длины дюбель, проходя через основание, полируется, насечка исчезает, и нагрузочная способность дюбеля значительно снижается.

Максимальный момент затягивания резьбового соединения при установке резьбовых шпилек в сталь.

| Толщина стали | Шпилька 6мм | Шпилька 8мм | Шпилька 10мм |

| 4мм | 9Н | 14Н | 18Н |

| 5мм | 18Н | 22Н | 27Н |

| 6мм | 27Н | 36Н | 45Н |

| 8мм | 36Н | 45Н | 54Н |

Превышение момента затягивания недопустимо.

ЭКОНОМИЧЕСКАЯ ЭФФЕКТИВНОСТЬ ПРИМЕНЕНИЯ ТЕХНОЛОГИИ ПРЯМОГО МОНТАЖА

Технология прямого монтажа во многих случаях является практически безальтернативным решением монтажных задач. Это относится, к примеру, к работам в труднодоступных местах, высотных работах.

Отдельно надо упомянуть о полной автономности технологии прямого монтажа от источников электропитания.

Установка дюбелей не требует предварительного засверливания и другой подготовки основания.

Таким образом, существенно (до 10 раз) сокращается время, требуемое на монтаж, а большинстве случаев сокращается и стоимость крепежного узла.

Во многих странах ТМП является стандартным методом монтажа в различных областях строительной индустрии.

В настоящее время, благодаря внедрению в производство высокопроизводительных современных монтажных пистолетов, а также высококачественного крепежа, специально разработанного с учетом специфических требований к различным видам и качеству монтажных работ, можно говорить об экономической эффективности применения технологии прямого монтажа в тех случаях, где сейчас используется метод предварительного засверливания и установки, например, пластиковых дюбелей в качестве крепежного элемента.

Мы рассмотрим два основных фактора, влияющих на стоимость монтажных работ. Первый, на который, естественно, сразу обращают внимание, это стоимость собственно крепежных элементов. В большинстве случаев принято брать в расчет цену самых дешевых дюбелей, шурупов, пластиковых дюбель-гвоздей и т.д. Тем не менее, если к этой цене (от 0,60руб. до 1,00руб.) прибавить стоимость просверленного отверстия (амортизация бура, от 0,50руб. до 1,00руб.), то итоговая сумма от 1,10руб. до 2,00руб. вполне сопоставима со стоимостью монтажной точки дюбель+патрон - от 2,00руб.

Второй, важнейший фактор, это скорость выполнения работ. Монтажник, например, гипсокартонных профилей, за месяц (160 часов) производит около 10000 циклов сверление+установка дюбеля, что при средней заработной плате 25000руб (с учетом ЕСН и прочих расходов) составит 2,50руб. за монтажную точку. С применением технологии прямого монтажа возможно повышение производительности как минимум в 3-5 раз, что снижает прямые расходы на оплату труда до 0,50руб. - 0,80руб. за монтажную точку.

Итоговая средняя стоимость крепежного узла при засверливании и использовании распорного крепежа - 4,00руб.

Среднюю стоимость установки монтажного дюбеля примем за 2,80руб.

Итак, 10000 монтажных точек в месяц вместо 40000руб. будут обходиться в 28000руб. Т.е. применение одного монтажного пистолета дает экономию 12000руб. в месяц.

В России применение технологии прямого монтажа было ограничено возможностями морально устаревшего оборудования, выпускаемого без принципиальных изменений более 20 лет, отсутствия выбора высококачественных, современных и удобных крепежных элементов различного назначения.

Тем не менее, больше по инерции, ежегодно производится и реализуется более 120млн. дюбелей.

Это говорит о колоссальном потенциале роста производства и применения технологии прямого монтажа при проведении комплекса мероприятий по внедрению этой монтажной системы.